الف - مواد اولیه مصرفی

نزدیکی معادن سیلیس به کارخانه نفیس شیشه سبب می شود مواد خام مورد نیاز در کوتاه ترین زمان به کارخانه منتقل شود.این مواد پس ازاستخراج وتصفیه به صورت آرایش شده و مرتب به محل سیلوهای کارخانه حمل و ذخیره سازی میشود. سیلیس یکی از پر مصرف ترین مواد معدنی مورد استفاده در صنایع مختلف است. بیشترین مورد استفاده سیلیس در تولید انواع شیشه است که مهمترین ماده اولیه در این صنعت بشمار می رود. سنگ سیلیس پس از استخراج از معادن و انتقال به کارخانه ابتدا توسط کراشر خرد شده و به ابعاد مناسب در یک یا چند مرحله دانه بندی می گردد.

ترکیب سیلیس و اکسیژن ، ساختمان بسیار محکمی برای سنگ سیلیس ایجاد کرده است، لذا جدا کردن نا خالصی ها مانند، آهن، آلومینیوم، و تیتانیوم سخت و دشوار است. چرخش و حرارت بالا در سیلیس باعث واکنش های بسیار مهم شیمیایی در سنگ می شود، به این منظور سیلیس دانه بندی شده را وارد مخازنی در حال چرخش می کنند و با کنترل درجه حرارت با روش اسیدی نسبت به جدا کردن سیلیس خالص از سنگ اقدام می کنند.

سپس با شستشوی سیلیس توسط آب و عبور آن از چندین مگنت قوی میزان اکسید آهن سیلیس را به حداقل ممکن میرسانند. پس از حذف اکسید آهن و کاهش میزان رطوبت سیلیس به مقدار دلخواه، سیلیس خالص توسط کانوایر های متعددی به انبارهای مربوطه حمل و جهت ارسال به کارخانه شیشه دپو می شود.

ب - واحد: بچپلنت(Batch plant) کوره

عملیات ذخیره سازی و توزین و باردهی مواد اولیه در واحد بچ پلنت انجام میگیرد . مواد اولیه مورد نیاز شیشه سازی در بدو ورود به کارخانه کنترل شده و پس از تایید مشخصات و کیفیت آنها در سیلوهای مربوطه ذخیره میشوند . یک سیستم پیشرفته کامپیوتری بر اساس فرمول تعیین شده توسط کارشناسان ، عملیات توزین ، اختلاط و آماده سازی بچ را بصورت اتوماتیک انجام داده و بچ آماده را بوسیله نقاله های مناسب به سیلوهای مصرف روزانه که در طرفین کوره قرار گرفته اند منتقل میکند . سپس این مواد به درون کوره بارگذاری میشوند . فرآیند ذوب و تصفیه اولیه درون کوره در دمای حدود 1560 درجه انجام میگیرد و مذاب شیشه برای تصفیه نهایی و آزاد سازی گازهای حاصل از فعل و انفعالات شیمیایی از طریق گلوگاه به کانال ریفاینر وارد میشود .

برای نظارت هر چه بهتر فرآیند آماده سازی و ذوب مواد اولیه ، اتاق فرمان این دو واحد در کنار هم و در نزدیک این دو واحد قرار گرفته است . نظارت کامل تکنسینهای آموزش دیده بر فرآیند آماده سازی و ذوب تضمین کننده کیفیت ظروف شیشه تولید شده خواهد بود .

ج - واحد IS

مواد اولیه پس از ذوب و تصفیه اولیه در کوره از طریق گلوگاه وارد کانال ریفاینر شده تا تصفیه کامل انجام شود . سپس مذاب شیشه به کانال های منتهی به 4 خط تولید وارد شده تا عملیات یکنواخت کردن درجه حرارت و بهینه کردن دمای آن برای شکل دهی مناسب انجام گیرد . کشش مذاب از هر خط بسته به نوع تولید از 30 تن تا 90 تن در روز متغیر است .

در یکی از این کانال ها تجهیزاتی برای تولید شیشه های رنگی نصب شده است .

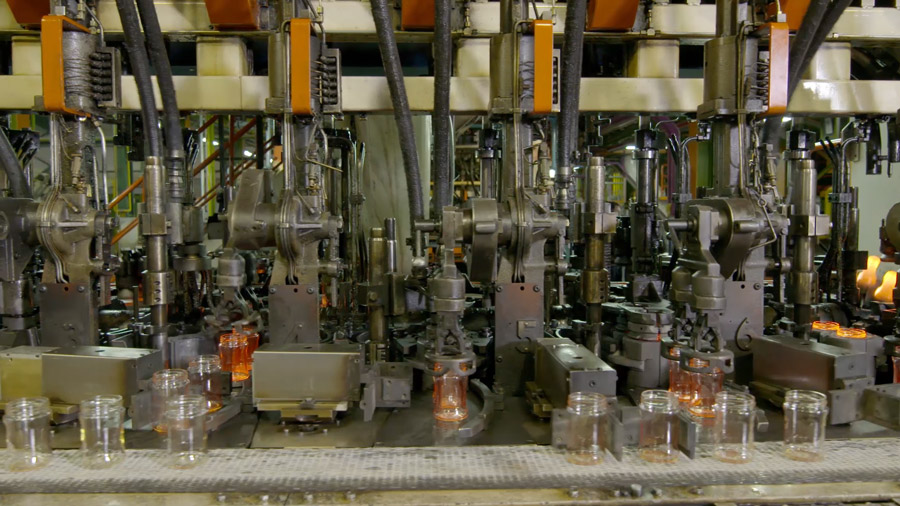

ماشین های تولید از نوع IS، AIS با 8 و 12 سکشن می باشند که بیشتر مکانیزم های حرکتی آن از نوع Servo کنترل بوده و توانایی تولید ظروف شیشه ای سبک با بکارگیری روشهای جدید تولید را دارند .

در این بخش مذاب آماده شکل گیری ، بسته به نوع تولید ، بوسیله قیچی های ویژه بصورت لقمه هایی با وزن دقیق بریده شده و وارد ماشین تولید می شود . عملیات شکل دهی در 2 مرحله که هر یک شامل حرکت های متعددی است انجام می شود . در مرحله اول دهانه و نیم ساختی از شکل نهایی ظرف شکل گرفته و در مرحله دوم در قالب اصلی به شکل نهایی قالب درمی آید .

ظروف شیشه ای بعد از شکل گیری برای عملیات تنش زدایی وارد گرمخانه میشوند که در آن جریان کاهش دمای ظرف شیشه ای با منحنی مشخصی صورت میگیرد .

عملیات پوشش دهی بر روی ظروف شیشه ای تولیدی در دو مرحله گرم و سرد انجام میگیرد .

در مرحله گرم قبل از ورود به گرمخانه و در مرحله سرد بعد از خروج از گرمخانه و رسیدن به دمای مناسب پوشش دهی سرد به وسیله پاشش مواد خاصی روی جدار خارجی شیشه انجام میشود .

پوشش دهی روی جدار خارجی شیشه ها علاوه بر ایجاد سهولت در حرکت و انتقال شیشه ها روی خطوط انتقال بطور غیر مستقیم باعث افزایش استحکام شیشه می شود .

د- واحد کنترل کیفیت و بسته بندی

ظروف شیشه ای بعد از خروج از گرمخانه و پوشش دهی سرد ، وارد سالن های کنترل و بسته بندی میشوند . این کار بوسیله ماشین های اتوماتیک و با نظارت تکنسین های آموزش دیده انجام می شود .

دراولین مرحله ظروف شیشه ای از دستگاهی به نام Mcal 4 که ساخت شرکت MSC فرانسه است عبور میکنند . این ماشین مجهز به 12 دوربین برای تصویر برداری از سطح جانبی بطری یا جار است که در دو سطح نصب شده اند و در هر سطح 6 دوربین پوشش کامل 360 درجه ای را روی ظرف ایجاد میکنند و نرم افزار پیشرفته پردازش تصویر ، بر اساس تیرگی و روشنی نقاط روی تصویر ، عیوب احتمالی را تشخیص داده و ظرف شیشه ای معیوب را به درون نقاله ضایعات منتقل میکند .

ماشین بعدی موسوم به Multi 4 نیز ساخت شرکت MSC فرانسه است و بر اساس پردازش تصویر ، این بار از قسمت دهانه و ته ظرف شیشه ای عمل میکند . تصویر های دهانه و ته هر ظرف که با دوربین های مجزا گرفته می شوند ، با همان الگوریتم بررسی نقاط تیره و روشن ، پردازش شده و چنانچه در این قسمت ها نقصی مشاهده شود شیشه مورد نظر از خط تولید خارج میشود .

در مرحله بعد شیشه ها به ماشین MX4 میرسند که در یک مسیر نیم دایره کنترل های مختلفی روی ظروف شیشه ای انجام میدهد . کنترل ابعاد دهانه ، اندازه گیری ضخامت جدار شیشه ، پیدا کردن ترک های بسیار ریز در صورت وجود ، کنترل سطح آب بند ظرف شیشه ای و چند کنترل دیگر در این ماشین انجام میشود .

شیشه ها بعد از خروج از این ماشین توسط افراد آموزش دیده مورد بازرسی چشمی قرار میگیرند و در نهایت به طرف ماشین های بسته بندی هدایت میشوند . دستگاههای کاملاً اتوماتیک عملیات بسته بندی ، تسمه کشی و در نهایت شرینک پالت را انجام میدهند .

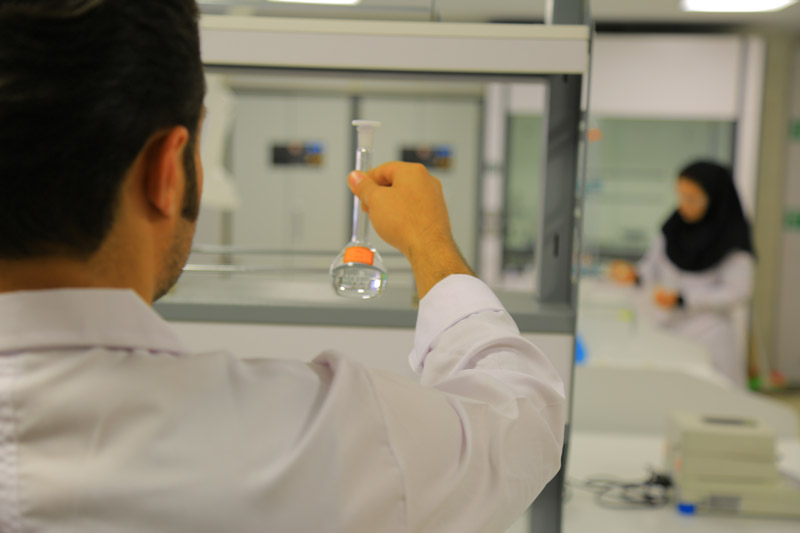

هـ - آزمایشگاههای کنترل کیفیت نفیس شیشه

آزمایشگاه نفیس شیشه از مجهز ترین در نوع خود هستند که در آنها کارشناسان با انجام آزمایشهای مناسب کیفیت مواد اولیه ورودی ، فرآیند ذوب و شکل دهی و در نهایت کیفیت و استحکام محصولات تولیدی را تحت کنترل دارند .

در آزمایشگاه شیمی بطور مرتب ، آنالیز کامل مواد اولیه و انطباق آن با استاندارد مورد نظر انجام می شود . همینطور آنالیز کامل شیشه تولیدی سبب می شود که استحکام و پایداری شیمیایی شیشه تحت کنترل باشد.

آزمایشگاه کنترل کیفیت محصول وظیفه نظارت بر کیفیت محصول تولیدی و همچنین انجام تستهای استحکام و نظارت بر طراحی محصولات شیشه ای را بعهده دارد .

نمونه برداری از محصولات تولیدی بطور مرتب توسط آزمایشگاه انجام گرفته و اندازه گیری های مختلفی از جمله وزن ، حجم ، ضخامت جدار شیشه ، تحمل فشار داخلی ، تحمل بار عمودی و تحمل شوک حرارتی بر روی محصول قبل از بسته بندی انجام میشود .

چنانچه آزمایشگاه بر اساس نمونه گیری ها و نتایج آزمایشات مختلف محصول را تایید کند ، هر پالت بر چسبی دریافت کرده و تحویل انبار میگردد .

هر روز چندین تریلی از محصولات نفیس شیشه به سمت واحدهای تولیدی غذایی که مصرف کننده محصولات شیشه ای هستند اعزام میشوند تا تولید در صنایع غذایی بصورت مستمر امکان پذیر باشد . با توجه به اهمیت صنایع بسته بندی در ارتقاء توان صادراتی محصولات غذایی و کشاورزی ، مدیران شرکت نفیس شیشه در صدد یاری رساندن به صنایع غذایی کشور می باشند که با بسته بندی مدرن راه ورود محصولاتشان به بازارهای جهانی را هموار نمایند.

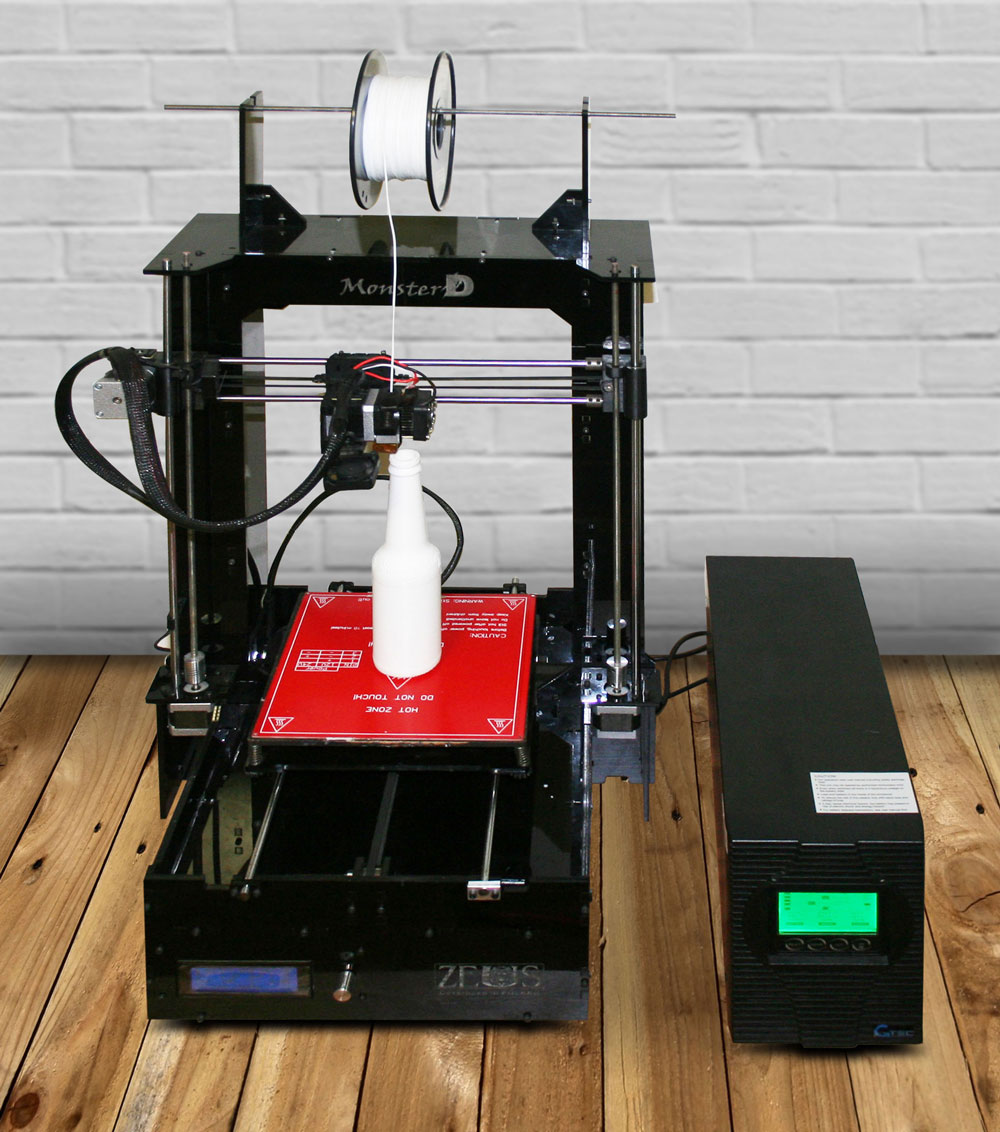

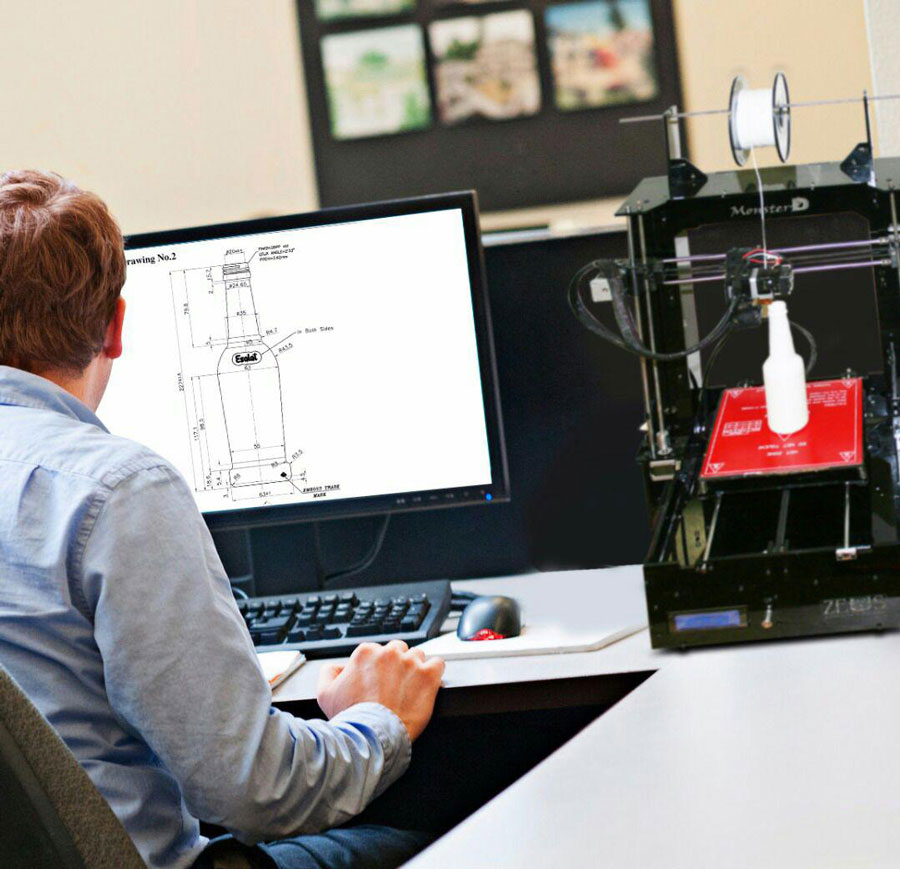

ی- طراحی ظروف شیشه ای

شرکت نفیس شیشه علاوه بر تولید بطری ها و جارهایی که بطور معمول در رده تولیدات شرکت قرار دارد ، برای پاسخگویی به نیازهای متنوع مشتریان واحد طراحی جدید بطری و جار را ایجاد کرده است تا با تلاش برای واقعیت بخشیدن به ایده های نوآورانه در عرصه طراحی ، موجبات رضایتمندی مشتریان را فراهم آورد .

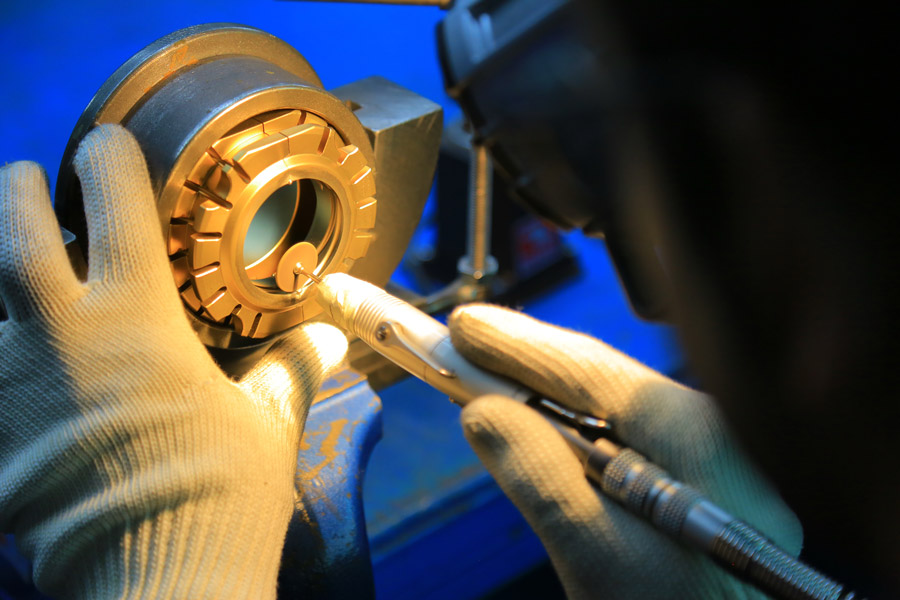

در خواستهای مشتریان و ایده های آنها در این واحد مورد بررسی قرار گرفته و بعد از طراحی ، ساخت قالب های مورد نیاز جهت تولید آزمایشی انجام و در صوت تائید، تولید انبوه آن در دستور کار شرکت قرار می گیرد.